Das Wertstrommanagement ist ein Konzept des Lean Managements, mit dem der Material- und Informationsfluss im Unternehmen analysiert und optimiert wird. Ziel ist es, Verschwendung zu reduzieren und Effizienzsteigerungen zu erzielen. Wenn man von Wertstrommanagement spricht, spricht man in der Literatur und im Fachbereich auch von VSM (engl. Values Stream Mapping ). In diesem Text nutzen wir beide Begriffe, es ist aber immer das selbe Thema gemeint.

Ein Wertstrom beschreibt dabei alle Tätigkeiten (wertschöpfend und nicht-wertschöpfend), die im Moment erforderlich sind, um ein Produkt zum Kunden zu bringen. Die darin enthaltenen Hauptflüsse, durch die das Produkt läuft, sind der Fertigungsstrom vom Rohmaterial bis in die Hände des Kunden sowie der Entwicklungsstrom vom Produktkonzept bis zum Produktionsstart. Das Wertstrommanagement beinhaltet damit sowohl den Materialfluss als auch den Informationsfluss und ermöglicht die abteilungsübergreifende Verbesserung des Systems. Das Value Stream Mapping somit ein ganzheitlicher Ansatz, der darauf abzielt, den Wertstrom zu verstehen und kontinuierlich zu verbessern.

Ihre Seminare zum Lean Management

Wir machen Sie fit für die Anwendung der wichtigsten Methoden des Lean Managements. In unseren Ausbildungen zum Lean Manager oder Lean Experten lernen Sie Lean-Werkzeuge zur Verschlankung Ihrer Prozesse und zur Vermeidung von Verschwendung anzuwenden!

Viele unserer Ausbildungen können Sie dabei auch als zeit- und ortsunabhängiges E-Learning absolvieren. Laden Sie sich für eine komplette Übersicht einfach unseren Katalog kostenfrei herunter.

Welche Vorteile und Nutzen hat Wertstrommanagement?

Das Wertstrommanagement bietet eine Vielzahl von Vorteilen und Nutzen für Unternehmen. Hier sind einige davon.

- Identifikation von Verschwendung: Durch die Analyse des Wertstroms können ineffiziente Prozesse, Engpässe, Unterbrechungen, Wartezeiten, Überproduktion, Bestände und andere Formen der Verschwendung identifiziert werden. Dies ermöglicht es Unternehmen, gezielte Maßnahmen zur Reduzierung oder Beseitigung dieser Verschwendung zu ergreifen.

- Effizienzsteigerung: Durch die Optimierung des Wertstroms können Unternehmen ihre Prozesse effizienter gestalten. Dies kann zu verkürzten Durchlaufzeiten, reduzierten Wartezeiten, weniger Engpässen, geringeren Beständen und einer insgesamt reibungsloseren Produktion oder Bereitstellung von Dienstleistungen führen.

- Verbesserung der Qualität: Durch die Identifikation von Engpässen, Flaschenhälsen und Engstellen im Wertstrom können Unternehmen gezielte Maßnahmen zur Qualitätsverbesserung ergreifen. Durch die Reduzierung von Fehlern, Ausschuss und Nacharbeit wird die Qualität der Produkte oder Dienstleistungen verbessert.

- Kundenorientierung: Das Wertstrommanagement hilft Unternehmen dabei, den Fokus stärker auf die Bedürfnisse und Anforderungen der Kunden zu richten. Durch die Analyse des Wertstroms können Unternehmen erkennen, welche Aktivitäten und Prozesse für den Kundenwert relevant sind und welche nicht. Dadurch können sie ihre Ressourcen effektiver einsetzen und Produkte oder Dienstleistungen bereitstellen, die besser auf die Kundenbedürfnisse zugeschnitten sind.

- Kostensenkung: Durch die Reduzierung von Verschwendung, Effizienzsteigerungen und Qualitätsverbesserungen können Unternehmen ihre Kosten senken. Dies umfasst Einsparungen bei Materialien, Arbeitskräften, Lagerbeständen, Energieverbrauch und anderen Ressourcen.

- Engere Zusammenarbeit und Kommunikation: Das Wertstrommanagement fördert die Zusammenarbeit und Kommunikation zwischen den verschiedenen Abteilungen und Teams eines Unternehmens. Durch die Visualisierung des Wertstroms können alle Beteiligten ein besseres Verständnis der Prozesse und deren Zusammenhänge gewinnen. Dies erleichtert die Zusammenarbeit bei der Umsetzung von Verbesserungsmaßnahmen und die Identifizierung von Engpässen oder Engstellen.

- Kontinuierliche Verbesserung: Das Wertstrommanagement ist ein kontinuierlicher Verbesserungsprozess. Es ermutigt Unternehmen dazu, ständig nach Möglichkeiten zur Optimierung des Wertstroms zu suchen und diese umzusetzen. Durch den Einsatz von Lean Prinzipien und Werkzeugen können Unternehmen eine Kultur der kontinuierlichen Verbesserung fördern.

Video: Der Methodenbaum

Was sind die Nachteile der traditionellen Fertigung?

Der Hauptnachteil der traditionellen Fertigung ohne Lean bzw. ohne Wertstrommanagement ist die massive Verschwendung durch Überproduktion. An diesem Nachteil setzen das Lean Management sowie das Value Stream Mapping (VSM) an. Dabei ist die Bedeutung von Überproduktion für das Unternehmen:

- erzeugt Bestände und damit Kosten

- erhöht den Platzbedarf unnötig

- erzeugt Handling- sowie Transportaufwand

- erhöht den Steuerungsaufwand, dabei erfolgt Transparenzverlust

- erhöht die Durchlaufzeiten drastisch

- erschwert die Einhaltung von Terminen

- macht aus Mitarbeitern Einzelkämpfer

- erzeugt Weitergabe fehlerhafter Teile

Verschwendung durch Überproduktion ist schließlich die gravierendste aller Verschwendungen. Letztendlich führt Überproduktion sogar zu einer Mangelsituation, denn die Prozesse sind damit beschäftigt die falschen Dinge herzustellen. Die Devise effizienter Wertströme verfolgt deshalb als oberstes Ziel:

“Wir stellen nur das her, was der nächste Prozess benötigt und erst dann, wenn er es benötigt.”

Wo kommt das Value Stream Mapping VSM zum Einsatz?

Value Stream Mapping kommt unter anderem bei der Verbesserung der Vormontage zum Einsatz. Ebenso hilft das Wertstrommanagement bei der Verbesserung von Konstruktions- oder Auftragsbearbeitungsprozessen. Aber auch bei der Verbesserung von Serviceprozessen kann man Wertstrommanagement verwenden.

Hier noch ein paar Anmerkungen zum Wertstrommanagement und Wertstromdesign:

- Wertstromdesigns werden erstellt, um Verbesserungen durchzuführen. Die reine Analyse dabei reicht nicht aus.

- Ein Wertstrom wird auf dem Gemba erstellt, nicht am Schreibtisch.

- Schließlich immer die Prozesse aufnehmen, die tatsächlich auftreten und nicht die, die auftreten sollen.

- Das Denken in Funktionen verbessert Maschinen, Vorrichtungen oder Werkzeuge verbessert.

- Durch das Denken in Prozessen wird der Durchlauf verbessert sowie damit der Kundenwunsch stärker gewichtet.

- Nur durch das Zusammenspiel aller Funktionen entsteht schließlich ein erfolgreiches Team!

Ablauf des Wertstromdesigns

Der Ablauf des Wertstromdesigns ist relativ simpel. Die Schwierigkeit dabei ist konsequente Umsetzung.

- Zuerst zeichnet man den Ist-Zustand.

- Danach den Soll-Zustand.

- Zuletzt erfolgt eine schrittweise und konsequente Umsetzung in Workshops.

Ihre Ausbildung zum Lean Manager

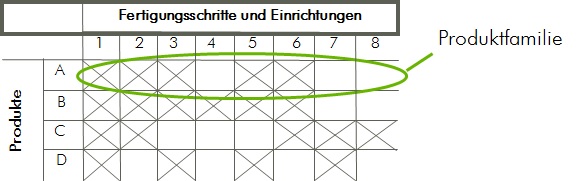

Was versteht man im Value Stream Mapping unter einer Produktfamilie?

Eine Produktfamilie ist schließlich eine Gruppe von Produkten, die eine ähnliche Arbeitsfolge, mit denselben Ressourcen (Mitarbeiter, Maschinen sowie Anlagen) durchlaufen. Im Produktkatalog sind möglicherweise vollkommen andere „Produktfamilien“ zusammengefasst!

Was sind wichtige Symbole im Wertstrommanagement bzw. Value Stream Mapping?

Im Wertstrommanagement werden verschiedene Symbole verwendet, um Prozesse, Materialflüsse, Informationen und andere relevante Elemente darzustellen. Hier sind einige der wichtigsten Symbole im Wertstromdesign:

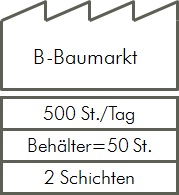

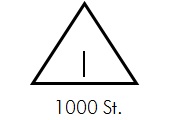

1. Kunde: Gibt den Bedarf für eine Produktfamilie vor

- Abnahmemenge pro Zeiteinheit (z.B. 500 St./Tag)

- Behältergröße = Gebindegröße (z.B. 50 St./Behälter)

- Schichtmodell (z.B. 2 Schichten)

2. Lieferung

- Materialfluss nach extern

- Häufigkeit (z.B. 1 x täglich)

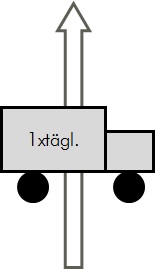

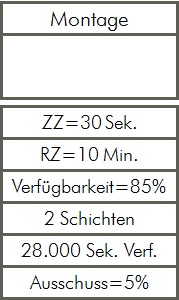

3. Produktionsprozess (Fertigung oder Montage)

- Zykluszeit = Einzelzeit (z.B. 30 Sek.)

- Rüstzeit (z.B. 10 Min.)

- Verfügbarkeit (z.B. 85%)

- Anzahl Schichten (z.B. 2 Schichten)

- Verfügbare Kapazität (z.B. 28.000 Sek.)

- Anzahl Mitarbeiter (z.B. 2 Mitarbeiter)

- Ausschuss (z.B. 5%)

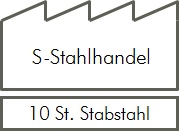

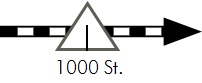

4. Zulieferer

- Logistik für Rohmaterial sowie Zukaufteile

- Liefermenge pro Lieferung (z.B. 10 St.)

- Beschaffungsartikel (z.B. Stabstahl)

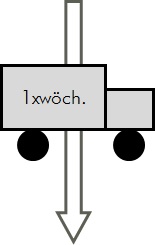

5. Lieferung

- Materialfluss von extern

- Häufigkeit der Lieferung (z.B. 1 x pro Woche)

6. Bestand

- Wareneingangslager

- Bestandsreichweite (z.B. 4 Tage oder 1000 Stück)

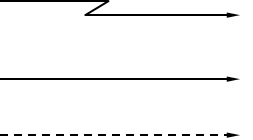

7. Push

- Produktionsplanung erforderlich

- führt zu Bestandsaufbau

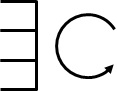

8. Pull

- Kanban-Supermarkt

- definierte Bestandshöhe

9. Informationsflüsse

- Kunden-, Fertigungs- sowie Beschaffungsaufträge (elektronisch übermittelt)

- Kunden-, Fertigungs- sowie Beschaffungsaufträge (manuell übermittelt)

- Verbrauchsmeldungen

10. Produktionsplanung & -steuerung

- Ausgangs- sowie Empfangspunkt von Informationsflüssen

- Ausgangspunkt Weitergabe von Vorgaben an die

Produktionsprozesse - Lieferanten

- Empfangspunkt für Kundenaufträge sowie -abrufe

11. Go See-Steuerung

- Steuerung durch Vorgaben eines Verantwortlichen (z.B. Meister)

- Manuelle, situative Änderung sowie Anpassung von PPS-Vorgaben

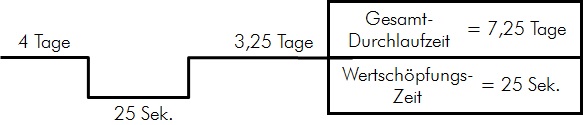

12. Zeitlinie

- grobe Abschätzung der Durchlaufzeitbestandteile

- Gesamtdurchlaufzeit

- Summe der Wertschöpfungszeit

13. Kaizen Blitz

- zielgerichtete Verbesserungsmaßnahme

Ihre Lean Management Ausbildung

Alle Ausbildungsinfos zum direkten Download

Sie möchten sich im Bereich Lean Management ausbilden?

Wir haben zahlreiche Schulungen in unserem Ausbildungsprogramm – bspw. in den Bereichen Qualitätsmanagement, Automotive, Energie, Umwelt und viele mehr! Schauen Sie sich in unserem PDF-Katalog um und suchen Sie den für Sie passenden Fachbereich aus!

Dabei haben Sie bereits heute bei vielen Schulungen die Wahl zwischen: Präsenzschulung, E-Learning oder Hybrid Lehrgang!