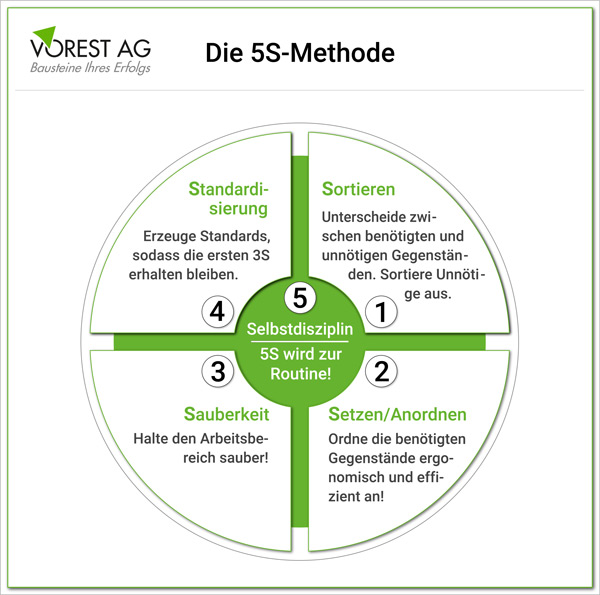

Die 5S Methode zur Verbesserung der Arbeitsplatzorganisation ist die wichtigste Basis-Methode von Lean Management. Mit der 5S-Methode können Sie Effizienz, Qualität, Ordnung und Sauberkeit sowie Sicherheit gleichzeitig verbessern. Übersetzt aus dem japanischen, wo die 5S Seiri, Seito, Seiso, Seiketsu und Shitsuke bedeuten, stehen die 5S für….

- Sortieren – Seiri

- Setzen und anordnen – Seiton

- Sauberkeit – Seiso

- Standardisierung – Seiketsu

- Selbstdisziplin – Shitsuke

Die Absichten der 5 S Methode sind unter anderem nur die Gegenstände am Arbeitsplatz zu haben, die man wirklich braucht. Dabei gibt genau einen Platz für jedes Arbeitsmittel Die Abläufe am Arbeitsplatz sind standardisiert und jeder bringt die Disziplin auf, den Zustand zu erhalten und zu verbessern.

Ihre Schulungen zum kontinuierlichen Verbesserungsprozess

In unseren Seminaren führen wir Sie umfassend in die KVP Grundlagen und Methoden ein, zeigen Ihnen wie Sie als Führungskraft den KVP Prozess umsetzen und bilden Sie zum KVP Coach und KVP Experten aus.

Viele unserer Ausbildungen stehen Ihnen dabei auch als E-Learning zur Verfügung. Laden Sie sich für eine komplette Übersicht einfach unseren Katalog kostenfrei herunter.

Welche Vorteile bietet uns die 5S Methode?

Durch Anwendung von 5S im Büro oder am Arbeitsplatz profitieren Sie von verschiedenen Vorteilen. Sie schaffen bspw. Ordnung und halten Ihren Arbeitsplatz sauber. Hierzu zählen bspw:

- Verschwendungen werden erkannt und können eliminiert werden.

- Ein ergonomischer und sicherer Arbeitsplatz wird geschaffen & erfordert kürzere Einarbeitungszeiten

- 5S erhöht die Produktivität, verringert Störungen und Mitarbeiter fühlen sich wohl am Arbeitsplatz.

- Vorbereitungs- sowie Rüstzeiten werden verringert & die technische Verfügbarkeit von Maschinen wird erhöht.

- Die Qualität wird erhöht, Reklamationen werden verringert; das Vertrauen des Kunden wird erhöht.

- Flächen werden besser genutzt & ein ordentliches Unternehmen ist jederzeit vorzeigbar für den Kunden.

- Erfolge werden visualisiert und verbessern das Gemeinschaftsgefühl.

Video: Was ist 5S?

Was sind die Ziele von 5S am Arbeitsplatz?

Die Hauptziele der 5S Methode sind eine Verbesserung der Ordnung und Sauberkeit, der Qualität, Ergonomie am Arbeitsplatz, Effizienz, Wirtschaftlichkeit sowie der Arbeitssicherheit. Damit ist das Lean Management ein tiefgehenderer Ansatz als das „normale“ Qualitätsmanagement. Ziel ist es, Arbeitsplätze zu schaffen, an denen Produkte in bester Qualität, in kürzester Zeit und mit höchster Sicherheit hergestellt werden! Die 5S verfolgen auch eine gewisse Vision. Diese Vision der 5S-Methode im Lean Management kommt besonders bei den folgenden Forderungen zum Ausdruck:

- Was wir nicht gebrauchen, kommt weg

- Ein makellos sauberer Arbeitsplatz

- Abfall ist klar erkennbar

- Papierkram wurde auf ein Mindestmaß beschränkt

- Informationen können schnell und leicht abgerufen werden

- Routineabläufe sind leicht verständlich sowie visuell nachvollziehbar

- Abweichungen vom Standard sind auf den 1. Blick zu erkennen

- Der Arbeitsplatz ist angenehm und wirkt stimulierend

Und was sind mögliche Erfolgsfaktoren?

Bei der erfolgreichen Umsetzung der 5S Lean Management Methode gibt es einige Faktoren, welche man beachten sollte. Beachtet man diese Faktoren stellt sich anschließend der volle Erfolg der Methode besser und schneller ein.

- Geschwindigkeit: Bei zu zögerlichem Vorgehen – Rückfall in Ist-Zustand.

- Einzelne Bereiche als Pilot vollständig fertigstellen, dann Rollout.

- Kapazitätsbedarf für Sortieren (1) und Setzen (2) nicht unterschätzen!

- Vorbereitung durch „5S-Koordinator“: Abfallbehälter, Beschriftungsgerät, etc.

- Auditierung durch Vorgesetzte oder Bereichsfremde.

- Mitarbeit der Vorgesetzten (Vorbildfunktion).

- Vorgehen (Sortieren, Kennzeichnen, Audits, …) sind verbindlich, aber Mitarbeiter bestimmen Ort und Kennzeichnung der Gegenstände selbst.

Wie kann man die 5S Methode am Arbeitsplatz umsetzen?

Ein typischer Arbeitsplatz nach der 5S-Methode vertritt folgende These: Alles bekommt einen Platz – alles ist an seinem Platz.

Wenn alles an seinem Platz ist, muss man nicht lange suchen und es bleibt mehr Zeit für die eigentliche Arbeit und die Kundenbetreuung. Mit anderen Worten: Sie reduzieren dadurch die unproduktive Zeit. An einem nach 5S organisiertem Arbeitsplatz sind alle Gegenstände so zu organisieren, dass sich ihre Funktion und der Aufbewahrungsort intuitiv erkennen lassen. Ferner sind nach der 5S Methode alle Gegenstände so zu organisieren, dass sie sich leicht finden lassen, schnell zur Hand sind und auch wieder schnell aufgeräumt sind.

An einem Arbeitsplatz nach der 5S-Methode gibt es farbliche Kennzeichnung von Ausrüstung und dem jeweiligen Aufbewahrungsort für ein einfaches Wiederfinden und schnellere Einsatzbereitschaft. Nach 5S ist zudem festgelegt, wie der Aufbewahrungsort der Ausrüstung und des Materials sowie die Gänge gekennzeichnet werden müssen.

Schritt 1 der 5S Methode: Aussortierung (SEIRI) – Trennen Sie die Spreu vom Weizen

In dieser Phase der 5S Methode wird eine Liste von allen Materialien, Werkzeugen und sonstigen Geräten angefertigt, die am Arbeitsplatz vorhanden sind. Anhand dieser Liste wird festgestellt, ob es am Arbeitsplatz Geräte gibt, die für den Produktionsprozess nicht benötigt werden und somit entsorgt oder dem Lager bzw. anderen Arbeitsplätzen zugewiesen werden können. Die Entfernung überflüssiger Werkzeuge macht den Arbeitsplatz übersichtlicher und schafft mehr Platz für den Arbeitnehmer. Werkzeuge und Geräte werden aussortiert, wenn sie am Arbeitsplatz doppelt vorhanden sind, nicht für diesen Arbeitsschritt gebraucht werden, beschädigt oder stark abgenutzt sind.

Bestehen Unsicherheiten bei einigen Geräten, so sollten diese an einem speziellen Ort gelagert werden. Auch die Häufigkeit der Nutzung sollte über einen festgelegten Zeitraum dokumentiert werden. Wird das entsprechende Gerät innerhalb dieses Zeitraums nicht genutzt, dann kann es ebenfalls einer anderen Verwendung zugeführt werden. Da die zu beobachtenden Werkzeuge mit einer roten Markierung versehen werden, nennt man dies auch die „Red Tag“-Methode.

Schritt 2 der 5S Methode: Ordnung (SEITON) – Stellen Sie sichtbare Ordnung her

Zur Produktivitätssteigerung und Zeitersparnis, aber auch zur Optimierung der Arbeitsabläufe und einer ergonomischeren Gestaltung des Arbeitsplatzes für den Arbeitnehmer, werden alle verbliebenen Geräte und Werkzeuge neu geordnet. Je nach Nutzungshäufigkeit und benötigter Position sind die Geräte am Arbeitsplatz zu positionieren. Da bei der Neuordnung des Arbeitsplatzes auf rechtliche Bestimmungen zu achten ist, kann es in speziellen Fällen sinnvoll sein, in diesen Schritt die Arbeit eines Experten einzubeziehen.

Schritt 3 der 5S Methode: Säuberung (SEISO) – Säubern Sie

Die Verantwortung für Sauberkeit am Arbeitsplatz liegt bei jedem einzelnen Arbeitnehmer und die ordentliche Durchführung muss durch die Verteilung von genau definierten Zuständigkeiten erfolgen. Anhand von Arbeitsanweisungen und Checklisten kann sich jeder Mitarbeiter einen schnellen Überblick über die zu erledigenden Aufgaben machen. So können Aufgaben nicht untergehen und es kommt zur Verbesserung der Arbeitsbedingungen und des Arbeitsschutzes. Zusätzlicher Effekt der regelmäßigen und effektiven Reinigung ist die Verringerung von Schäden an Maschinen, da es durch die Begutachtung bei der Reinigung zu einer präventiven Wartung der Maschinen kommt.

Präsenzschulung / Virtual-Classroom-Training: Besuchen Sie unsere Schulung zu den KVP Grundlagen und KVP Methoden und erfahren Sie, wie Sie Ihre Verbesserungsprojekte mithilfe der KVP Roadmap umsetzen.

E-Learning Kurs: Alternativ können Sie diese Schulung auch online als E-Learning Kurs durchführen. Sparen Sie Zeit und lernen Sie in Ihrem optimalen Tempo. Werfen Sie auch einen Blick in den kostenlosen Demokurs!

Schritt 4 der 5S Methode: Standards (SEIKETSU) – Schaffe Standards

Die entwickelte Anordnung von Geräten und Werkzeugen, aber auch die Abläufe und die definierten Reinigungs- und Wartungsvorgänge müssen nun zum allgemeinen Standard festgelegt werden. So weiß jeder Mitarbeiter Bescheid, die Aufgaben sind fest verteilt und die regelmäßige Durchführung sowie Implementierung der Maßnahme in den Arbeitsalltag sind sichergestellt. Zur Definition sowie Visualisierung der neu eingeführten Standards dienen Zeichnungen, Skizzen oder Fotos, die direkt am jeweiligen Arbeitsplatz, für jeden Mitarbeiter sichtbar, aufbewahrt werden. Ein weiterer Effekt der Festlegung von Standards ist die leichtere Durchführung von Kontrollen durch Vorgesetzte oder die Ermöglichung von Hinweisen durch Kollegen, sollten diesen Fehlentwicklungen auffallen.

Schritt 5 der 5S Methode: Selbstdisziplin (SHITSUKE) – Stelle die Selbstdisziplin sicher

Ähnlich wie beim PDCA-Zyklus müssen nun Zeitintervalle festgelegt werden, die festlegen, wann und wie oft es zu einem neuen Durchlauf des Optimierungsprozesses kommen soll. Hier kommen alle eingeführten Maßnahmen auf den Prüfstand, es wird festgestellt, ob die Maßnahmen erfolgreich und zielführend waren und ob es weiteres Potenzial für Verbesserungen gibt. Wichtig ist es in dieser Phase, die beteiligten Mitarbeiter direkt in die Bewertung einzubeziehen und ihr Feedback konsequent auszuwerten. Durch den praktischen Umgang mit den entsprechenden Maßnahmen hat der Arbeitnehmer eine andere Sichtweise. Somit kann er die erarbeitete Neustrukturierung von arbeitsplatzfremden Experten erweitern und zu einer nachhaltigen Gestaltung beitragen.

Video: Der Methodenbaum

Bewertung und Kontrolle der Umsetzung von 5S durch 5S Audits

Mit dem Audit 5 S prüfen Sie, ob und wieweit die 5S Methode zur Arbeitsplatzorganisation bereits umgesetzt wurde. In direkten Gesprächen mit Mitarbeitern erfahren Sie dabei den Stand der Umsetzung. Zudem erfahren Sie auch, wie der jeweilige Mitarbeiter die neue Maßnahme bewertet und welche weiteren Verbesserungsmöglichkeiten er sieht. Diese Teilhabe der Arbeitnehmer an der Um- bzw. Neugestaltung Ihres Arbeitsplatzes führt zu einer höheren Akzeptanz neuer Maßnahmen bei den Mitarbeitern und sorgt für mehr Nachhaltigkeit. Zur zielführenden Bewertung der Maßnahmenumsetzung sollte in der direkten Durchführungsphase zwölf mal pro Jahr ein Audit 5 S durchgeführt werden. Hat die Maßnahme Eingang in den alltäglichen Produktionsprozess gefunden, sollte in jedem Quartal ein Audit 5 S stattfinden.

Die 5S Methode im Zeitablauf

Eine direkte Umsetzung der 5S Methode im kompletten Unternehmen macht wenig Sinn. Denn Nutzen und Effekte sind nicht in jeder Branche oder jedem Teilbereich der Unternehmensorganisation gleich zu bewerten. Oder manchmal führt eine Einführung auch nicht zu spürbaren Verbesserungen. Die beste Möglichkeit herauszufinden, ob die Umsetzung der 5S Methode in Ihrem Unternehmen sinnvoll ist und zu welchen Verbesserungen es kommt, ist die Anwendung der 5 S Methode in einzelnen Bereichen. So können Sie Aufwand und Nutzen, sowie die Akzeptanz unter den Mitarbeitern testen.

Um für diese Tests sinnvolle Vergleichswerte zu haben, sollten Sie vor Beginn der Umsetzung Mindestziele festlegen. Anhand dieser lässt sich später ablesen, ob die Erwartungen erfüllt sind oder nicht. Die erfolgreiche Arbeitsplatzorganisation mit der 5 S Methode hängt u. a. von der zügigen Umsetzung, der Festlegung eines realistischen Zeitrahmens, der zur Verfügung Stellung des benötigten Equipment und dem Vorangehen der Vorgesetzten ab. Auf diese Punkte ist besonders zu achten, da Sie somit schon zu Beginn der Durchführung positive Zeichen setzen können.

Sauberkeit als Grundvoraussetzung für Qualität

Auch standardisierte Arbeitsabläufe bergen Potenzial für Verschlankung. Gerade die Sicherstellung von Sauberkeit am Arbeitsplatz ist eine effektive Methode zur Optimierung von Unternehmensprozessen. Relativ leicht durchzuführen, ist Sauberkeit eine wesentliche Grundvoraussetzung für die Erreichung von definierten Qualitätsstandards. Zusätzlich wird so Zeit und Geld durch sinkende Suchkosten gespart. Verschmutzte Arbeitsplätze wirken sich negativ auf die Abläufe im Unternehmen aus:

- Die allgemeine Arbeitsatmosphäre und die Stimmung der Mitarbeiter steht und fällt mit dem Grad der Sauberkeit im Arbeitsumfeld

- Starke Verschmutzungen führen zu einer steigenden Unfallgefahr; hier ist insbesondere auf umherliegende Geräte und Werkzeuge zu achten, die schnell zu Stürzen und somit zu Arbeitsunfällen führen können

- Unregelmäßige Reinigung von Maschinen und Werkzeugen führt zu schnellerem Verschleiß und Ausfällen; durch Aufstellung und Einhaltung von Reinigungs- und Wartungsplänen können kostenintensive Produktionsausfälle vermieden werden

- Befindet sich die Produktionsstätte nicht in ordnungsgemäßem Zustand, kann dies zu Vertrauensverlusten bei Kunden und Lieferanten führen

Ihre Ausbildung im Bereich KVP

Alle Ausbildungsinfos zum direkten Download

Sie möchten sich zum KVP Prozess ausbilden?

Wir haben zahlreiche Schulungen in unserem Ausbildungsprogramm – bspw. in den Bereichen Qualitätsmanagement, Automotive, Energie, Umwelt und viele mehr! Schauen Sie sich in unserem PDF-Katalog um und suchen Sie den für Sie passenden Fachbereich aus!

Dabei haben Sie bereits heute bei vielen Schulungen die Wahl zwischen: Präsenzschulung, Virtual-Classroom Training, E-Learning oder Blended Learning!