Die nach Vilfredo Pareto (1848 – 1929) benannte Pareto-Analyse wird häufig mit der 80/20 Regel, dem sogenannten Pareto Prinzip gleichgesetzt. Dieses besagt, dass in vielen Situationen 80% der Wirkung durch nur 20% der beteiligten Faktoren verursacht werden. Das Pareto-Diagramm visualisiert die Ungleichverteilung der Faktoren. Außerdem können Sie mit Hilfe der Pareto Analyse die richtigen Prioritäten setzen. Die Pareto Analyse ist ein Instrument zur Findung, Dokumentation sowie zur Darstellung von Prioritäten. Im Pareto-Diagramm werden die häufigsten Ursachen für Probleme grafisch dargestellt sowie der größte Engpass visualisiert. Grundsätzlich liefert die Pareto Analyse keine direkte Problemlösung, aber stellt ein Instrument zur Bestimmung von Problemen dar.

Navigation

Navigation

1. Fehlersammelkarte2. Histogramm

3. Qualitätsregelkarte

4. Korrelationsdiagramm

5. Pareto Diagramm

6. Ishikawa Diagramm

7. Brainstorming

Anwendungsbereiche der Pareto Analyse

Eine Pareto Analyse kann immer dann eingesetzt werden wenn die Ursachen für eine Wirkung quantifizierbar sind. Dabei gibt es keine Einschränkung hinsichtlich der Branche. Die Pareto Analyse kann sowohl im Produktions- als auch im Dienstleistungssektor angewendet werden. Es können außerdem neben auftretenden Problemen auch erwünschte Effekte mit Hilfe des Pareto Diagramm analysiert werden. Das Pareto Diagramm wird überall dort eingesetzt, wo es um die Visualisierung einer Gewichtung zwischen gruppierten Daten geht. Die Anordnung der Balken im Ergebnis der Pareto Analyse liefert Hinweise darauf, welche Datengruppe den höchsten Anteil an Problemen verursacht und vorrangig betrachtet werden sollte.

Sie können ein Pareto Diagramm sowohl „automatisch“ mit Statistiksoftware wie Minitab oder SPSS als auch „von Hand“ z.B. in Excel oder auf einem Flipchart erstellen. Ein Pareto Diagramm setzen Sie beispielsweise in den folgenden Situationen ein:

- Projekte zur Reduzierung von Fehlern in der Produktion

- Kundenfeedback sowie Beschwerdemanagement – Auswertung der Zahlen

- Kundenbefragungen – Auswertung der Zahlen

- Mitarbeiterbefragungen – Auswertung der Zahlen

- Onlinenutzung – Auswertung der Zahlen

- Nutzung der Dienstleistung – Auswertung der Zahlen

- Produktion – Auswertung der Zahlen

- Auswertung von Fehlerstatistiken – Auswertung der Zahlen

- Auswertung von statistischen Zahlen allgemein – Auswertung der Zahlen

- Projekte zur kontinuierlichen Verbesserung (KVP) sowie SIX SIGMA

Überall, wo mittlere und größere Datenmengen gewichtet werden müssen, kann das Pareto Diagramm zum Einsatz kommen.

Pareto Analyse & ABC Analyse – wie sind diese Analyse Methoden verknüpft?

Die ABC Analyse ist die Standard-Anwendung des Pareto Prinzip. In der Materialwirtschaft stellt sie ein eindeutiges Wertkriterium zur Artikel-Klassifizierung nach Verbrauchs-, Bedarfs- sowie Bestandswert dar. Für Verantwortliche im Einkauf und in der Lagerhaltung ist es faktisch unmöglich, bei einem Sortiment von oft vielen tausend Artikeln allen Positionen die gleiche „betriebswirtschaftliche Aufmerksamkeit“ zu widmen. Das Modell ordnet Artikel daher wertmäßig nach ihrem Stellenwert. Aktivitäten lassen sich damit auf Bereiche hoher wirtschaftlicher Bedeutung lenken, denn …

- ca. 15 % der Sortimentspositionen machen – kumulativ – ca. 70 % des Wertvolumens (Umsatz, Lagerbestand u. a.) aus. Dies sind die A-Positionen.

- ca. 35 % der Sortimentspositionen machen – kumulativ – nur ca. 20 % des Wertvolumens (Umsatz, Lagerbestand u. a.) aus. Dies sind die B-Positionen.

- ca. 50 % der Sortimentspositionen machen – kumulativ – nur noch ca. 10 % des Wertvolumens (Umsatz, Lagerbestand u. a.) aus. Dies sind die C-Positionen.

Video: Der Methodenbaum

Video: Was ist ein Qualitätszirkel?

Nutzen und Ziele der Pareto Analyse

Der Nutzen des Pareto-Diagramms liegt in der Konzentration auf das Wesentliche: Sie können sich auf die Probleme konzentrieren, die das größte Verbesserungspotenzial haben und außerdem auf die Faktoren, die den größten Einfluss auf die gewünschte Wirkung haben. Daher wird das Pareto-Diagramm oftmals im Rahmen von Projekten zur Prozessoptimierung und/oder Qualitätsverbesserung eingesetzt und dient dazu, eine Gewichtung von möglichen Ursachen auf Basis von Zahlen, Daten und Fakten zu liefern. Das Entscheidende ist dabei die Darstellung als Tabelle. Dadurch sind Zusammenhänge (gerade bei größeren Datenmengen) deutlich einfacher zu erfassen und zu beurteilen. Dies hilft bei der Entscheidung, an welchen Punkten Sie gezielt ansetzen sollten. Jede Fehlersammelkarte sollte daher für eine vertiefende Diskussion als Pareto-Diagramm dargestellt werden. Die Fokussierung mittels Pareto-Diagramm können Sie auch für andere Tätigkeiten in Unternehmen verwenden (z.B. KVP Projekte, etc.).

Merkmale von Pareto-Diagrammen

- Nach Kategorien geordnete Daten

- Die Höhe der Balken steht für die relative Bedeutung des jeweiligen Faktors.

- Die Balken sind in absteigender Reihenfolge von links nach rechts angeordnet.

- Der Balken mit dem höchsten Wert befindet sich ganz links und benennt das größte Problem.

- Die vertikale Achse gibt die Summe sämtlicher Ergebnisse an (und nicht die Höhe des höchsten Wertes!).

Präsenzschulung / Virtual-Classroom-Training: Besuchen Sie unsere Schulung zu den KVP Grundlagen und KVP Methoden und erfahren Sie, wie Sie Ihre Verbesserungsprojekte mithilfe der KVP Roadmap umsetzen.

E-Learning Kurs: Alternativ können Sie diese Schulung auch online als E-Learning Kurs durchführen. Sparen Sie Zeit und lernen Sie in Ihrem optimalen Tempo. Werfen Sie auch einen Blick in den kostenlosen Demokurs!

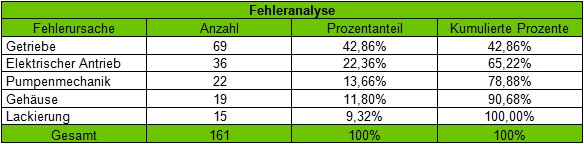

Praxisbeispiel aus dem Bereich der Produktion

In einer Produktion für Wasserpumpen fallen in der Endprüfung vermehrt fehlerhafte Pumpen auf. Der zuständige Produktionsleiter Meister Huber veranlasst, die Erfassung der auftretenden Fehler der einzelnen Baugruppen mit Hilfe einer Fehlersammelkarte. Dabei werden in einer ersten Runde eine Woche lang die Anzahl der Fehler pro Prozessschritt gesammelt.

Fehlersammelkarte Woche 1:

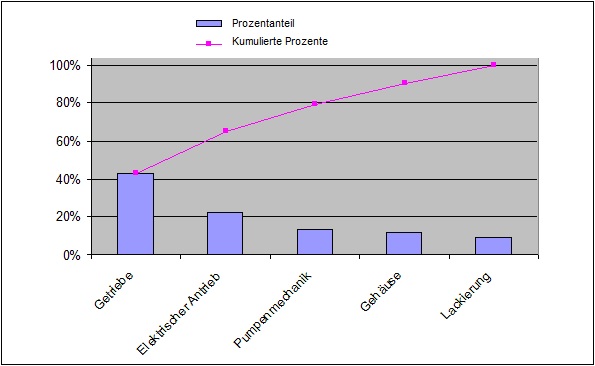

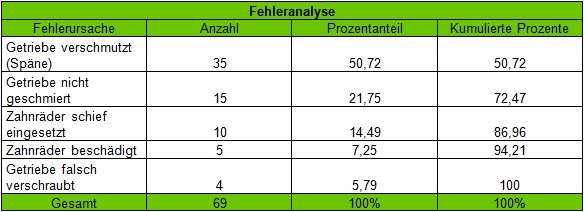

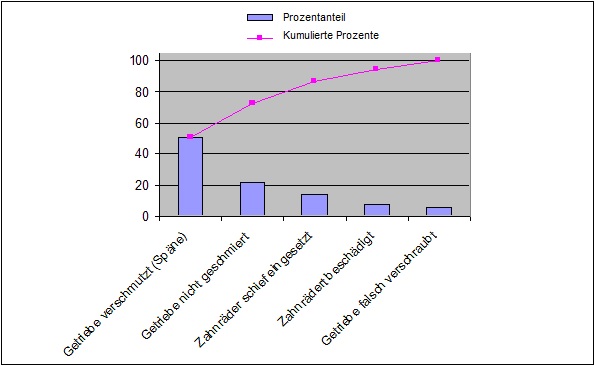

Auf Basis der mit der Fehlersammelkarte erfassten Fehler wird dann von Meister Huber ein Pareto-Diagramm mit Hilfe der Vorlage zu Pareto-Analyse erstellt:

Das Diagramm stellt Meister Huber seinen Schichtführern in der morgendlichen Produktionsbesprechung vor. Es wird entschieden, in der folgenden Woche erneut eine Fehleraufschreibung durchzuführen, dieses Mal in der Montage der Getriebe, da dort die meisten Fehler aufgetreten sind. In diesem zweiten Durchlauf werden dann die einzelnen Fehler an den Pumpengetrieben erfasst:

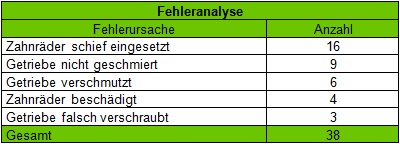

Fehlersammelkarte nach Fehlerarten Prozessschritt 5:

Aus diesen Daten ergibt sich das folgende Pareto-Diagramm:

In der nächsten Besprechung mit seinen Schichtführern stellt Meister Huber das neue Pareto-Diagramm vor: Der häufigste Fehler auf der Linie 5 sind also verschmutzte Getriebe. Meister Huber fragt seine Schichtführer, ob sie eine Idee haben, wie dieser Fehler dauerhaft abgestellt werden kann. Als Sofortmaßnahme werden die Getriebebauteile vor der Montage mit Druckluft ausgeblasen und der Lieferant über die gehäufte Verschmutzung mit Spänen informiert. Denn auch dieser soll die Reinigung der Bauteile nach Bohren und Fräsen intensivieren. Nach einer Woche wird dann erneut eine Pareto-Analyse durchgeführt.

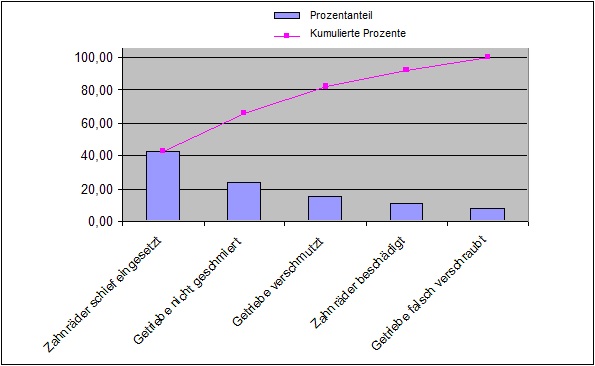

Diese bringt die folgenden Ergebnisse:

Pareto-Diagramm:

Die Anzahl der verschmutzten Getriebe ist deutlich zurückgegangen. Insgesamt ist die Gesamtanzahl der Fehler um fast 55% gesunken. Im Bereich der Getriebe haben jetzt die schief eingesetzten Zahnräder die größte Fehleranzahl also damit auch die höchste Priorität. Da die Runde die Ursache dieses Fehlers nicht eindeutig identifizieren kann, schlägt Schichtführer Niederberger vor, eine Ishikawa-Analyse durchzuführen. Dabei sollen einige besonders erfahrene Mitarbeiter eingebunden werden, die den Prozess sehr gut kennen. Die möglichen Ursachen wurden mit Hilfe des Ishikawa-Diagramms ermittelt und dann Lösungen erarbeitet und umgesetzt. Um die Wirkung der Lösungen zu überprüfen lässt Meister Huber daher erneut mit Hilfe der Fehlersammelkarten die auftretenden Fehler bei den einzelnen Bauteilen erfassen. Die Betrachtung der gesamten Pumpe ist notwendig, weil die getroffenen Maßnahmen sich potenziell auf alle anderen Bauteile auswirken können. Mit den gesammelten Daten kann man dann das nächste Pareto-Diagramm erstellen.

Ihre Ausbildung im Bereich KVP

Alle Ausbildungsinfos zum direkten Download

Sie möchten sich zum KVP Prozess ausbilden?

Wir haben zahlreiche Schulungen in unserem Ausbildungsprogramm – bspw. in den Bereichen Qualitätsmanagement, Automotive, Energie, Umwelt und viele mehr! Schauen Sie sich in unserem PDF-Katalog um und suchen Sie den für Sie passenden Fachbereich aus!

Dabei haben Sie bereits heute bei vielen Schulungen die Wahl zwischen: Präsenzschulung, Virtual-Classroom Training, E-Learning oder Blended Learning!