Ein Ishikawa Diagramm auch bekannt unter der Namensgebung Ursache-Wirkungs-Diagramm oder Fischgrätendiagramm hilft Ihnen z.B. im Rahmen eines KV Prozesses (kontinuierlicher Verbesserungsprozess) mögliche und akute Ursachen eines Problems zu identifizieren und entsprechende Vorbeugungsmaßnahmen einzuleiten. Die Ishikawa – Methode zur korrektiven sowie präventiven Analyse von Problemen war ursprünglich im QM (Qualitätsmanagement) beheimatet und wird heute auf viele weitere Themengebiete und dessen Problemfelder übertragen. Allgemein kann die Analysemethode Ishikawa Diagramm sowohl im Team als auch alleine angewendet werden. Sie stellt quasi ein gesteuertes Brainstorming dar. Der Vorteil zum „normalen“ Brainstorming liegt darin, dass mögliche Einflussbereiche genannt werden, an denen sich die Teilnehmer bei der Ursachenfindung orientieren können. Das Ishikawa Diagramm ist auch unter den Namen „Fischgrätendiagramm“ und „Ursache-Wirkungs-Diagramm“ (englisch: cause and effect diagramm) bekannt.

Navigation

Navigation

1. Fehlersammelkarte2. Histogramm

3. Qualitätsregelkarte

4. Korrelationsdiagramm

5. Pareto Diagramm

6. Ishikawa Diagramm

7. Brainstorming

Es wurde Anfang der 1950er Jahre vom japanischen Wissenschaftler Kaoru Ishikawa als Methode zur Analyse von Qualitätsproblemen entwickelt. Ursprünglich im Qualitätsmanagement beheimatet, wird das Ishikawa Diagramm heute auch auf viele andere Problemfelder übertragen und hilft dort, die möglichen Problemursachen zu identifizieren. Ein Ishikawa Diagramm / Fischgrätendiagramm ermöglicht die Identifizierung von möglichen und wichtigen Ursachen eines Problems. Die Methode ermöglicht eine tiefgreifende Analyse des Problems und der zu Grunde liegenden Ursachen.

Anwendungsbereiche – Ishikawa Diagramm erstellen

Das Ishikawa Diagramm wird oft im Anschluss an eine Pareto-Analyse durchgeführt, um mögliche Ursachen für die identifizierten Hauptprobleme zu ermitteln. Die Methode kann sowohl im Produktionsbereich als auch in der Dienstleistung eingesetzt werden. Sie ermöglicht eine genauere und strukturierte Analyse aller Arten von Problemen. Die Methode ist sowohl im Team als auch alleine anwendbar, sie stellt eine Form eines gesteuerten Brainstormings dar. Der Vorteil zum „normalen“ Brainstorming liegt darin, dass mögliche Einflussbereiche genannt werden, an denen sich die Teilnehmer bei der Ursachenfindung orientieren können. Die Ergebnisse eines Ishikawa Diagramm liefern nicht zwangsläufig die tatsächliche Ursache der beispielsweise durch die Pareto-Analyse identifizierten Probleme, sie bilden die Vermutungen der Teilnehmer ab.

Was sind Nutzen und Ziele des Ishikawa-Diagramms?

Im betrieblichen Alltag werden oft „Schnelle Analysen“ („Schnellschüsse“) als Arbeitsgrundlage verwendet, die „erstbeste“ Erklärung für die aufgetretenen Probleme wird angegangen. Das Ishikawa / Fischgrätendiagramm erfasst aber nicht nur die offensichtlichen Ursachen, sondern ermöglicht eine tiefer gehende Analyse der verschiedensten Einflussfaktoren. Es unterstützt ein Team, alle möglichen Ursachen eines Problems oder Zustands mit einem zunehmenden Grad an Teil- und Nebenursachen herauszufinden. Durch die Erfassung des gemeinsamen Wissens der Teammitglieder sind alle für das Team denkbaren Einflussfaktoren abgedeckt, und es herrscht Einigkeit, dass aufgrund dieses Ergebnisses die Lösungen erarbeitet werden sollten. Es besteht also ein Konsens über die möglichen Ursachen, womit das Team auf diese und nicht auf Symptome ausgerichtet ist. Ein Ishikawa Diagramm sammelt somit das „Expertenwissen“ der Teilnehmer in einer speziellen Form des Brainstormings. Es liefert einen Schnappschuss des kollektiven Wissens und einen Konsens über die Ursachen des Problems.

Die Methode des Ishikawa Diagramms wird immer dann eingesetzt, wenn Situationen auftreten, in denen die Ursache nicht auf den ersten Blick erkennbar ist. Die Erstellung eines Ishikawa-Diagramms ermöglicht dann im Prozess der Erstellung bisher noch nicht gedachte Wege zu denken und durch mögliche Kombination von Ursachen/Ansätzen (Brainstormingcharakter!) Verknüpfungen und Schnittstellen in Prozessbeschreibungen zu erfassen, die bisher noch nicht allen Teilnehmern bekannt waren. Die Erstellung eines Ishikawa-Diagramms erhöht die Transparenz der erfassten Abläufe. Mögliche, bisher versteckt ablaufende und fehlerhafte Prozesse kommen ans Tageslicht. Der Einsatz vermeidet sehr effektiv „Schnellschüsse aus der Hüfte“, eine kompetente Moderation vorausgesetzt. Die Teams für die Erstellung eines Ishikawa Diagramm kommen idealerweise aus allen an einem Problem beteiligten Abteilungen und Bereichen, so dass das komplette vorhandene Expertenwissen zur Ursachenfindung genutzt werden kann.

Verwendung und Ansatzpunkte des Ishikawa Diagramms

Es gibt zwei Merkmale, bei denen der Einsatz eines Ishikawa Diagramm erfolgversprechend ist:

- Ein Problem hat so viele mögliche Ursachen, dass die Analyse schwer eingrenzbar ist.

- Die Beziehungen zwischen den verschiedenen Ursachen sind nicht hinreichend deutlich.

Ein Ishikawa Diagramm kann also überall dort eingesetzt werden, wo es um die tiefgreifende Erfassung von Expertenwissen geht. Der Brainstormingcharakter bei der Erstellung des Ishikawa Diagramms liefert deutlich mehr Informationen über ein Problem, als ein unstrukturiertes Vorgehen unter Zeitdruck. Hilfestellung bei der Erstellung bieten dabei sowohl die „5M“-Methode (siehe Beschreibung Erstellung) als auch die „5 Einflußfaktoren“ aus dem Beispiel „Dienstleistung“. Diese Bezeichnungen für die „Fischgräten“ vermeiden die Konzentration auf nur einen Bereich als mögliche Fehlerursache und erweitern damit den Horizont der Teilnehmer.

Nützlich zur Erstellung eines Ishikawa Diagramms können bereits vorhandene Daten und Informationen sein, dies ist aber keine Voraussetzung. Für die Erstellung eines Ishikawa Diagramms benötigt eine Gruppe von 4-8 Personen in der Regel zwischen 2 und 4 Stunden, je nachdem, wie tief in die jeweilige Problematik eingestiegen wird, d.h. wie oft die „tatsächlichen Ursachen“ über die „Warum?“-Fragen hinterfragt werden. Einschränkungen bezüglich eines Einsatzes in einer bestimmten Branche, ob Dienstleistung oder Produktion, staatliche Institutionen oder freie Wirtschaft, sind nicht gegeben.

Präsenzschulung / Virtual-Classroom-Training: Besuchen Sie unsere Schulung zu den KVP Grundlagen und KVP Methoden und erfahren Sie, wie Sie Ihre Verbesserungsprojekte mithilfe der KVP Roadmap umsetzen.

E-Learning Kurs: Alternativ können Sie diese Schulung auch online als E-Learning Kurs durchführen. Sparen Sie Zeit und lernen Sie in Ihrem optimalen Tempo. Werfen Sie auch einen Blick in den kostenlosen Demokurs!

Merkmale eines Ishikawa Diagramms

Bei der Erstellung eines Ishikawa-Diagramms wird immer mit der Formulierung des Hauptproblems begonnen. Das Ishikawa Diagramm wird auch „Fischgrätendiagramm“ genannt, nach einem bekannten Merksatz „stinkt der Fisch immer vom Kopf her“. Wichtig ist dabei: Alle Teilnehmer müssen sowohl verstanden haben, was das Problem ist, und mit der Formulierung des Problems einverstanden sein. Um ein Ishikawa Diagramm zu erstellen, eignen sich insbesondere große Arbeitsflächen aus Papier, beispielsweise zwei nebeneinander aufgehängte Flipchartbögen oder ein großer Bogen Packpapier für die Metaplanwand. Je mehr Platz, desto besser.

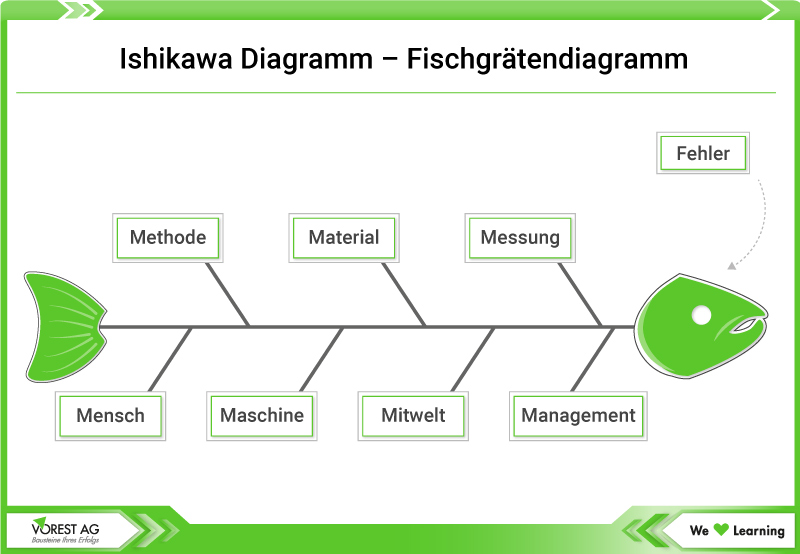

Dieses Hauptproblem schreibt man auf die rechte Seite „in den Kopf des Fisches“. Anschließend werden das Rückgrat und die Fischgräten gezeichnet (dicke Flipchartstifte steigern die Sichtbarkeit für die Gruppe). Die Anzahl der „Gräten“ hängt davon ab, wie viele Faktoren auf den Prozess einwirken. Eine erste Orientierung geben die „5 M“:

- Mensch

- Maschine

- Mitwelt (Umwelt)

- Methode

- Material

Vorgehen

Zuerst sammelt das Team alle Hauptursachen und trägt sie in das Diagramm ein, dann folgt die erste Fragerunde mit „Warum?“. In einem Produktionsprozess lautet dann die Frage z.B. „welchen Einfluss hat der Faktor „Maschine“ auf das Hauptproblem?“. Diese Hauptursache wird als „Untergräte“ an die „Hauptgräte“ von „Maschine“ geschrieben. Das Entscheidende am Ishikawa Diagramm und der Unterschied zu den Ursache-Wirkungs-Diagrammen ist das mehrfache Nachfragen „Warum?“ die Haupt- und Nebenursache einen Einfluss auf das Hauptproblem besitzt. Durch dieses Nachfragen erreicht die Beschäftigung und damit die Analyse eine Tiefe, die Sie im normalen Arbeitsalltag in der Regel nicht erreichen. Bei der Verwendung nach dem japanischen Verständnis wird die Hauptursache mindestens dreimal, am besten bis zu fünfmal mit „Warum?“ hinterfragt!

2. Fragerunde

Die gesammelten Nebenursachen werden nun ebenfalls eingetragen. Anschließend folgt die zweite Fragerunde, dann die dritte Fragerunde. Abgebrochen wird das Nachfragen zu dem Zeitpunkt, an dem sich das Team einig ist, dass die herausgefundene Nebenursache tatsächlich eine Ursache für das Hauptproblem ist. Dabei werden alle genannten Ursachen aus der Runde ins Diagramm aufgenommen. Analog den Brainstormingregeln sollte bei der Erstellung des Ishikawa Diagramms keine (Be-)Wertung eines Beitrages erfolgen. Um von der nun vorhandenen großen Anzahl an Ursachen zu den Hauptursachen zu kommen, wird zunächst eine „ABC-Analyse“ durchgeführt:

A = starker Einfluss auf die Wirkung

B = mittlerer Einfluss auf die Wirkung

C = schwacher Einfluss auf die Wirkung

Der Einfluss jeder Ursache wird eingeschätzt sowie für alle sichtbar auf dem Papier festgehalten. Anschließend betrachten Sie nur noch die A-Ursachen weiter. Dabei werden zu diesen nun Zahlen, Daten und Fakten gesammelt, um die tatsächliche(n) Hauptursache(n) zu bestimmen. Bei der Auswertung der A-Ursachen sollten Sie auch darauf achten, ob Ursachen gehäuft auftreten und ob „Cluster“ erkennbar sind. Das wäre ein Hinweis auf die Hauptursache(n).

Präsenzschulung / Virtual-Classroom-Training: Besuchen Sie die Ausbildung zum KVP Moderator und lernen Sie, wie Sie KVP Sitzungen erfolgreich moderieren und sowohl für Mitarbeiter als auch für die Geschäftsleitung als direkter Ansprechpartner für den KVP Prozess fungieren.

Nutzung der Methode – Praxisbeispiel für ein produzierendes Gewerbe

Schichtleiter Meister Huber hat ein Problem: Seine Produktionslinie für Wasserpumpen ist an sich für 1250 Stück pro Tag ausgelegt, es werden aber nur maximal 1050 Stück erreicht. Trotz aller Versuche und Meetings konnte die Ursache für die schlechtere Performance noch nicht gefunden werden, alles Rätselraten half nicht. Er hat nun die Methode des Ishikawa Diagramms kennen gelernt und hofft, dass nun die bisher verborgenen Probleme endlich erfasst werden. Bei einer Recherche im Internet ist er darauf gestoßen, dass die „5M-Methode“ auch erweitert werden kann, beispielsweise um „Messen“ und „Management“. In seinem Fall sind im Produktionsprozess einige Messpunkte enthalten. So entschließt er sich, das Ishikawa Diagramm dementsprechend um den Ursachenzusammenhang „Messung“ zu erweitern (siehe Grafik).

Nach der Teamsitzung und der ABC-Analyse tauchte ein unerwarteter Cluster auf: Bisher hatte noch niemand sich näher mit den verwendeten Kunststoffpaletten beschäftigt, zwei Mitarbeitern war aufgefallen, dass bei Messungen immer wieder Probleme und damit Verzögerungen auftraten. Bei der folgenden Analyse der Durchlaufzeiten zwischen der vorhandenen Soll-Planung und der tatsächlichen Durchlaufzeit ergaben sich deutliche Verzögerungen an den Messpunkten. Es stellte sich dann heraus, dass die Schwierigkeiten letztendlich auf einen fehlenden Standard für die Säuberung der Paletten nach Gebrauch zurück zu führen waren. Es gab keine Vorgaben, wie heiß die Paletten gewaschen werden sollten.

Ursachen für Fehler aufdecken – Praxisbeispiel für Unternehmen im Dienstleistungssektor

Frau Dr. Hansen ist IT-Koordinatorin in einem Logistikunternehmen. Die Abwicklung der einzelnen Kundenaufträge erfolgt IT-gestützt, die Mitarbeiter benötigen aber mehr Zeit für die Bearbeitung als geplant. Dafür gibt es aber keine eindeutig erkennbare Ursache, deshalb will sie mit einem Expertenteam ein Ishikawa Diagramm erstellen. In einem Seminar hat sie eine Variante für die Benennung der „Fischgräten“ kennen gelernt. Diese sind eine auf Service-Prozesse ausgerichtete Hilfestellung. Die „5 Einflussfaktoren“ für die Betrachtung von Service-Prozessen sind:

(Firmen-)Politik

Vorgaben sowie Entscheidungen von höherer Ebene

Verfahren

Teilschritte einer Aufgabe

Anlage

Einrichtungen, Raum und Menschen

Umwelt

Gebäude, Logistik sowie Raum

Messung

Kalibrierung sowie Datensammlung

Die Auswertung des Ishikawa Diagramms und die nachfolgende Überprüfung der Hypothese ergaben, dass die Ursache für die Verzögerungen in der Bearbeitung der Logistikvorgänge durch häufige Nachfragen der Mitarbeiter bei ihren Vorgesetzten und entsprechend steuernde Eingriffe des Managements besteht.

Ihre Ausbildung im Bereich KVP

Alle Ausbildungsinfos zum direkten Download

Sie möchten sich zum KVP Prozess ausbilden?

Wir haben zahlreiche Schulungen in unserem Ausbildungsprogramm – bspw. in den Bereichen Qualitätsmanagement, Automotive, Energie, Umwelt und viele mehr! Schauen Sie sich in unserem PDF-Katalog um und suchen Sie den für Sie passenden Fachbereich aus!

Dabei haben Sie bereits heute bei vielen Schulungen die Wahl zwischen: Präsenzschulung, Virtual-Classroom Training, E-Learning oder Blended Learning!